Dado que el coste del material de cama de alta calidad ha aumentado drásticamente en los últimos años, cada vez son más las granjas lecheras innovadoras que utilizan material de cama biológico. Se obtiene a partir de las fibras no digeridas (residuos de forrajes) del estiércol líquido. El concepto BBU (BAUER Bedding Unit) desarrollado por Bauer separa, seca e higieniza la fibra cruda no digerida del estiércol. Esto permite reducir enormemente los costes de operación y optimizar al mismo tiempo el rendimiento lechero. Al tratarse de un ciclo ecológico, no sólo no hay costes de compra de material de cama, sino tampoco los correspondientes costes de eliminación. Este biomaterial se produce permanente y directamente en la granja y está disponible en cualquier momento.

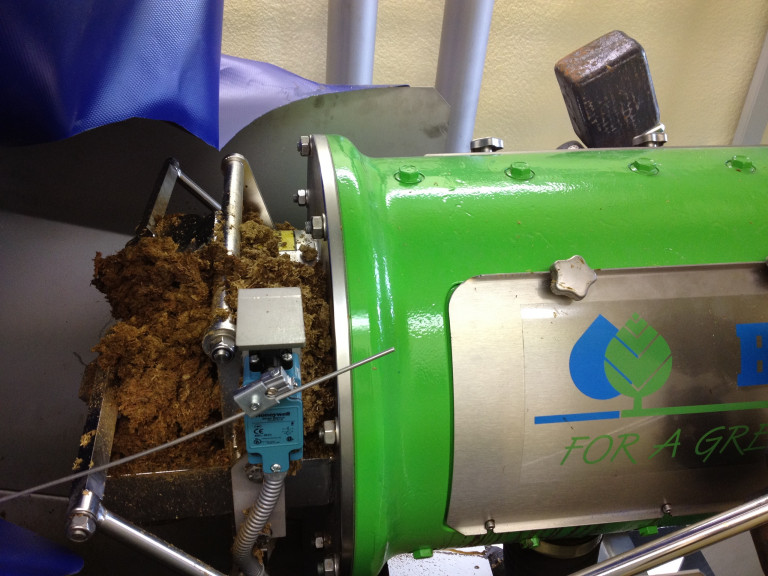

El primer paso del proceso consiste en la separación de fibras gruesas y tiene lugar en un separador por presión helicoidal especialmente desarrollado. Los sólidos son principalmente residuos no digeridos del alimento, como fibras de ensilado o heno. El separador divide las fases líquida y sólida, reduciendo así al mínimo el contenido de humedad de la fase sólida. Este sólido se traslada por medio de un transportador de tornillo a un tambor rotativo especialmente desarrollado hecho de acero inoxidable.

La segunda fase del proceso tiene lugar en un tambor de acero inoxidable aislado. Aquí, los sólidos se someten a un proceso intensivo de higienización biológica aeróbica a temperaturas superiores a 65 grados durante varias horas, con lo que las bacterias mueren o se reducen al mínimo. Este proceso controlado genera un producto homogéneo. Este tratamiento reduce significativamente la multiplicación de los agentes patógenos de la mastitis, entre otros. Las pruebas de laboratorio realizadas por varias universidades han confirmado que no había células bacterianas detectables en el material de cama después de este proceso.

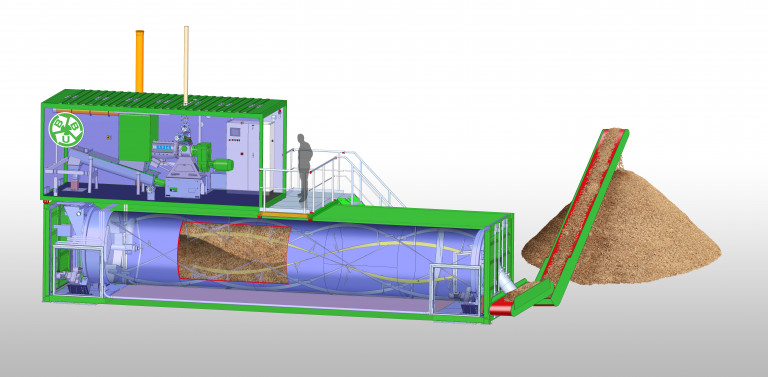

El segundo paso del proceso tiene lugar en el tambor rotativo de compostaje BAUER, instalado en un contenedor aislado de 40 pies. Los sólidos se introducen en el tambor mediante un sistema patentado de solapas, de modo que el tambor puede llenarse hasta más del 70% de su volumen. Dentro del tambor, el material se mezcla continuamente y se somete a un proceso aeróbico intensivo en el que se aspira el aire del tambor para eliminar la humedad del sistema. Para que el proceso de compostaje sea óptimo, la temperatura del aire se mantiene a unos 65-70°C. El aire se aspira del tambor para eliminar la humedad del sistema. Mediante un proceso continuo estable, se obtiene un producto homogéneo.

El nuevo sistema de descarga permite llenar el tambor hasta un 70%, lo que supone una producción diaria de hasta 48 m³ de material de cama.

Para asegurar un funcionamiento controlado totalmente automático, se ha desarrollado un sistema de control especial que garantiza un contenido constante de materia seca del 36-38% a la salida del separador.

Todo el sistema, así como los componentes individuales, pueden controlarse en el panel de pantalla táctil de gran tamaño. Los datos como la temperatura y todos los parámetros de ajuste del sistema se almacenan en tarjetas de memoria durante un periodo de tiempo más largo para garantizar la trazabilidad. También se pueden controlar los dispositivos periféricos.

El proceso está totalmente automatizado. El estiércol se bombea desde el depósito de recogida hasta el separador de presión helicoidal. Los sólidos separados alimentan a un transportador de tornillo, desde donde entran en el tambor de acero inoxidable donde tiene lugar un proceso aeróbico. Esto se lleva a cabo a una temperatura de 60 - 75 grados Celsius sin añadir energía externa. El proceso biológico se controla mediante mediciones de temperatura y se regula mediante el flujo de aire. El Grupo Bauer ofrece el tamaño adecuado para cada operación:

BBU 400

Producción de material para cama orgánico por día

BBU 1000

Producción de material para cama orgánico por día

BBU 2000

Producción de material para cama orgánico por día

Estamos convencidos de que la cama con material separado de producción propia es el sistema adecuado para nuestras 135 vacas. La facilidad de higienizar el material para cama y, por supuesto, el inmejorable confort de reposo sobre el material hablan claramente a favor del BBU.

Alrededor del 50% del estiércol producido en la granja se procesa con el BBU. Dos veces al día, se desplazan las rejillas del establo, y se esparce nuevo material para cama. También hemos observado que el recuento de células desciende claramente, lo cual es muy positivo para la salud de los animales.

Verena Hußmann